» ばねの設計に使われる用語

3-1.応力と歪み

(1)応力

材料に外力を加える時、材料内部に誘起される力を応力という。

応力は普通材料に仮想した断面について考える。例えば右図の棒ABの軸に沿って引張り荷重W,Wが作用したとき、横断面XXを考えれば、もし応力がこの面に作用しなければW,Wなる引張り荷重のために棒はこの面ではなれなければならない。 しかし実際は離れないからXXなる断面には、A,Bに作用する荷重W,Wと等大相反する力W1、W2が生じ荷重と釣合っていると考えられる。 これが応力であってこの事から応力は断面に於いて等大相反することがわかる。 そして応力は断面の一方の部分が他の部分に及ぼす力であって、断面の両側の材料は断面において互いに引き合っていると考えられる。 故に応力の大きさと方向とは一方のものをとって表せばよい。

応力は普通材料に仮想した断面について考える。例えば右図の棒ABの軸に沿って引張り荷重W,Wが作用したとき、横断面XXを考えれば、もし応力がこの面に作用しなければW,Wなる引張り荷重のために棒はこの面ではなれなければならない。 しかし実際は離れないからXXなる断面には、A,Bに作用する荷重W,Wと等大相反する力W1、W2が生じ荷重と釣合っていると考えられる。 これが応力であってこの事から応力は断面に於いて等大相反することがわかる。 そして応力は断面の一方の部分が他の部分に及ぼす力であって、断面の両側の材料は断面において互いに引き合っていると考えられる。 故に応力の大きさと方向とは一方のものをとって表せばよい。

荷重が引張り荷重の時、応力は引張応力、圧縮荷重の時は、圧縮応力、せん断荷重の時はせん断応力という。 また、応力の方向と垂直な断面を考えてこの断面積をA[mm2 ] とし、Aに働く引張り荷重をPとすれば、応力σは

P

σ =― [N/㎟]

A

σ =― [N/㎟]

A

で表される。

せん断荷重P[N]が物体に加えられた時も同様に、応力の方向と平行な断面を考えてこの断面積をA[mm2] とし、 断面積に働くせん断荷重をP[N]とすれば、せん弾力τは

せん断荷重P[N]が物体に加えられた時も同様に、応力の方向と平行な断面を考えてこの断面積をA[mm2] とし、 断面積に働くせん断荷重をP[N]とすれば、せん弾力τは

P

τ= ― [N/㎟]

A

τ= ― [N/㎟]

A

で表される。

線径d=3、引張り荷重 P = 1000Nの場合の応力は

線径d=3、引張り荷重 P = 1000Nの場合の応力は

4×1000

σ=――――― ≒141.5[N/㎟]

π×3²

σ=――――― ≒141.5[N/㎟]

π×3²

となる。

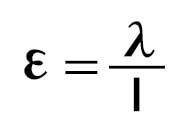

(2)ひずみ

l:物体の初めの長さ

λ:伸びまたは縮んだ長さ

である

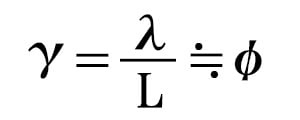

物体にせん断荷重が加えられるときは右図の点線のように変形する。この時のせん断ひずみγは

λ:伸びまたは縮んだ長さ

である

物体にせん断荷重が加えられるときは右図の点線のように変形する。この時のせん断ひずみγは

(3)応力とひずみの関係

一般に軟鋼を引張った時、荷重と伸びの関係、すなわち応力とひずみの関係は、下図Aのようになる。小さな伸びを与えただけでは、材料の弾性のために、力を除けば元の形に復元するが、ある程度以上でのばすと、全部は復元しないで、永久変形がそのまま残る。図中でA点が元の形に復元する最高限度で弾性限と称し、D点まで変形を与えたときはOA平行なEDに沿って復元し、塑性ひずみ(永久ひずみ)OEがそのまま残る。弾性ひずみの分EFは復元する。図中のB点は上降伏点、C点は下降伏点と称する。 通常のばね材料では、図Aのような応力-ひずみ線図とは異なり、図Bのようにはっきりとした降伏点を示さない場合が多く、降伏点に準ずる塑性ひずみ0.2%の応力を耐力と呼び、σ0.2と表す。弾性限はひずみ0.03%の点の応力とし、σ0.03と表す。せん断応力に対しても同様に、τ0.3、τ0.03と表す。ばねとしては、永久変形を残しては困るから、応力の限界としては、ひずみ0.03%の発生する弾性限界以下で使用されるべきである。

3-2.弾性係数

材 料

| 横弾性係数G(×103)

| 縦弾性係数E(×103)

| |||

N/mm2

| {kgf/mm2}

| N/mm2

| {kgf/mm2}

| ||

ば ね 鋼

| 78.5

| 8

| 205.9

| 21

| |

軟 鋼 線

| 78.5

| 8

| 205.9

| 21

| |

ピ ア ノ 線

| 78.5

| 8

| 205.9

| 21

| |

オイルテンパー線

| 78.5

| 8

| 205.9

| 21

| |

ステンレス鋼線

| SUS304

| 68.6

| 7

| 186.3

| 19

|

SUS302

| 68.6

| 7

| 186.3

| 19

| |

SUS302

| 73.5

| 7.5

| 196.1

| 20

| |

黄 銅 線

| 39.2

| 4

| 98.1

| 10

| |

洋 白 線

| 39.2

| 4

| 107.8

| 11

| |

リン青銅線

| 42.2

| 43

| 98.1

| 10

| |

ベリリウム銅線

| 44.1

| 4.5

| 127.5

| 13

| |

3-3.断面二次モーメント

断面二次モーメン

長い棒の一端を固定し、他の端を力点として力を掛けると、この棒はたわみ、そのたわみ方の変化する割合は「曲げ剛性EI」に反比例する。

d2y/dx2=-M/EI

力点までの距離をl、掛ける力をPとすれば、モーメントMはM=P×l、Eは弾性係数(ヤング率)であり、MやEを一定にすると、上記の変化する割合 d2y/dx2はIにのみ従うことになる。このIのことを「断面二次モーメント」と言い、形状寸法のみによって決まる数値である。主な弾性二次モーメントの算出式を次に記す。

d2y/dx2=-M/EI

力点までの距離をl、掛ける力をPとすれば、モーメントMはM=P×l、Eは弾性係数(ヤング率)であり、MやEを一定にすると、上記の変化する割合 d2y/dx2はIにのみ従うことになる。このIのことを「断面二次モーメント」と言い、形状寸法のみによって決まる数値である。主な弾性二次モーメントの算出式を次に記す。

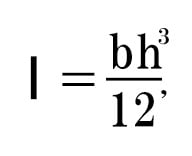

角材の場合

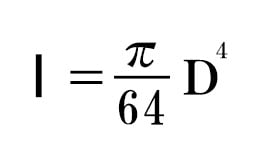

丸材の場合

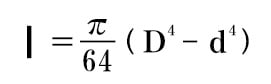

中空丸材の場合

ただし、b:横巾、h:高さ、d:内径、とする。またπは3.1416程度でよい。

3-4.D/d

巻径(中心径D)を線径(d)で割った値を「ばね指数」と言う。

D/dが小さくなると、

D/dが小さくなると、

①巻きピッチの角度が大きくなり、素線に対するねじりモーメントを無視することができず、計算式が複雑になって具合が悪い。

②成形する際に巻きつける心金が細くなり、成形時の力に耐え切れず曲がってしまい、成形できなくなる。

このようなことから、通常D/dを「4以上」にするように考慮して設計する。

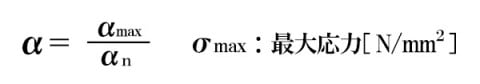

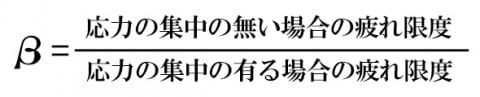

3-5.応力集中と形状係数

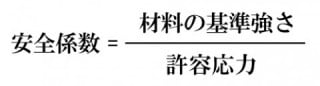

3-6.安全係数

3-7.疲れ

疲れ

繰返し荷重下で使用されるばねは、常に繰り返しの変形を受けることになるので、ある変形を受けた時、元の形に復元することは勿論エンジンの弁ばねのように、大きい変形を繰り返しても、破壊又は著しい変形を生じないようにすることが最も重要である。寿命を考えるには、応力を基準としており、降伏応力まで荷重を加えれば、当然変形してしまうが、弾性限以下でも、数多くの繰り返しを行うことにより、永久変形(これをへたりと言う)を生ずるか、または破壊に至る。この現象を疲れといっている。

以下に疲れ強さに影響する諸因子の概要を述べる。

以下に疲れ強さに影響する諸因子の概要を述べる。

① 材料などとの一般関係

ごく一般には、平滑材の場合の疲れ限度は引張り強さに依存する。ばね用材料においても単に鋼種が変わっても同一引張り強さであれば、同じような条件でほぼ等しい疲れ限度を示す。したがって一般の疲れ強さについてのみ言えば、添加元素の種類や量、または強化機構などは直接影響を与えるものではない。しかしながら、ばね鋼のように高強度に調質されて使用される材料においては、非金属介在物が大きな影響を示す。介在物の大きさが大きい時は、疲れき裂の出発点となるため疲れ限度と引張り強さの非を低下させる。

冷間加工によって強さを得る材料(硬鋼線・ピアノ線・非鉄ばね材料等)は線材の加工度と成形後の低温なましが疲れ強さに影響を与える。

② 形状の影響

部材の断面に変化がある場合は、そこに応力集中が有ることは良く知られている。この応力集中が疲れに影響する。一般の静的破壊試験では応力集中がある場合でも塑性変形をおこしたときに、その変形は 応力集中を緩和するための変化となるため、破壊応力そのものにはそれほど大きな影響を与えないないが、疲れ破壊においては変形なしに破壊するので応力集中の緩和は少なく、この影響は大きい。

ばねのように硬い材質では特にこの傾向が大きい。ばねの場合の応力集中は、板ばねの中心穴、断面形状、コイルばねの内側の応力集中、表面粗さなどによって発生する。

③ 寸法効果

疲れ限度は材料の寸法によっても異なる。硬鋼線やピアノ線など加工硬化によって製造したものでは、寸法によって弾性限が違ってくるので当然であるが、熱処理で強度を得たものは同一強度でも寸法が大きくなると疲れ限度が低下する。

④ 熱処理の影響

熱処理によって生じた酸化は表面粗さを粗くすることにより疲れ強さを低下させる。脱炭は表面硬さの低下と同時に、疲れに有害な引張り方向の残留応力を生成するため、この両者の影響により疲れ強さを大きく低減させる。

浸炭・窒化は表面硬さを高くすると同時に圧縮方向の残留応力が形成されるので疲れ強さは増加される。しかしながら表面硬化により切欠等の影響を受けやすいため注意を要する。

⑤ 後処理の影響

ばねの永久変形や疲れ強さを改善するためにセッチングやショットピーニングが施される。これについては後述する。

⑥ その他

腐食疲れ、高温及び低温による疲れがある。

3-8.疲れ線図

3-9.ショットピーニング

ショットピーニング

ショットピーニングとは、ばねの疲れの強さ向上を目的としてばね成形熱処理の後に施行される。この作業は後述するように、小さな金属球(ショットという)を毎秒数10mの高速でばね表面に無数に打ちつける作業である。

ショットピーニングによる影響は主として表面粗さの変化、表面層の加工硬化、残留応力の生成の3因子が考えられる。

ショットピーニングによる表面粗さは、被加工物の硬さ、ショットの大きさや材質、加工条件によって異なる。表面を研削して、ばねの硬さに熱処理したものにショットピーニングを施すと、表面粗さは10~20μm程度になる。このような表面凸凹は応力集中の原因となって疲れ強さを低下させる。

ショットピーニングによる表面粗さは、被加工物の硬さ、ショットの大きさや材質、加工条件によって異なる。表面を研削して、ばねの硬さに熱処理したものにショットピーニングを施すと、表面粗さは10~20μm程度になる。このような表面凸凹は応力集中の原因となって疲れ強さを低下させる。

ショットピーニングによる圧縮方向の残留応力を除外して、疲れ強さと表面粗さの関係のみを取り上げる下図Cのようになり、表面粗さの増加により疲れ強さは低下する。

ショットピーニングによる加工硬化は、被加工物が軟らかい場合、著しい加工硬化を示すが、適当なばね硬さに熱処理されたものでは、加工硬化層は認められない。しかし、脱炭軟化層を有する場合は、充分なショトピーニングによって硬さはかなり回復し、疲れ強さが向上する。

ショットピーニングによって、被加工物の表面には無数の圧痕を生じ、表面層飲みが展延されることに起因する圧縮方向の残留応力が生成される。これが図Dに示すように外部からの繰返し荷重の平均応力を低下させることによって疲れ強さを改善する。

以上述べたようにショットピーニングの効果は、残留応力に起因するようである。従ってショットピーニングによっては静的な荷重を受けるばねの許容力を大きくする効果はなく、疲れ強さ増強の目的で行われる。 σaを操作し加え、何回繰返すと破壊するかを調べることである。一般的には応力振幅に対して破断繰返し数を片対数でプロットして結果を整理することが多い。この線図をS-N線図と呼ぶ。この線図は下図Bに示すように通常ばね鋼の場合107 回でほぼ水平になり、それ以下の応力ではいくら繰返しても破損しなくなる。このような限界の応力を疲れ限度または耐久限度と言っている。

3-10.セッチングとクリープテンパ

セッチングとクリープテンパ

ストレート(座巻とピッチ部と同径)ストレート(座巻とピッチ部と同径)もしくは座巻径に対してピッチ部のもしくは座巻部の外径に比較して外径が少し小さくなるピッチ部のコイル径が大きくなる

セッチングとは

セッチングは、へたり量が問題になるばねに、最大使用荷重以上(一般的には一割増程度)の力を加えて、あらかじめへたりを取り除くことにより、使用中のへたりを防止し、同時に材料の弾性限を高めることを目的として行う。

セッチングには次のような効果が期待できる

① 加工硬化により耐力が上昇し、静荷重で使用される場合には、その使用限界の荷重を上げることができる。

② 曲げ、またはねじり応力で使用されるばねでは、表面層には使用状態と逆方向の残留応力層が形成されて前項ショットピーニングと類似の理由によって、繰返し荷重を受けるばねの変形の防止、及び疲れ強度向上に有効である。

セッチングは、材料に弾性限界以上の荷重(セッチング応力)を加えて材料表面に残留応力を生じさせる操作で、ばねに数回の荷重を加えることにより行う。セッチングによるへたり量は、材質、セッチング応力により異なる。このため、成形時には自由高さの減少する分を考慮して成形しなければならない。少しのへたり、または、高温によるへたりが問題になるばねについては、セッチング回数を増加したり、高状態(一般的には200~400℃)でセッチングを行う必要がある。高温状態で行うセッチングをホットセッチング、また一定の締付け治具に締め付けて一定時間(一般的には、12~30分)高温の炉にばねを保持するやり方をクリープテンパーと称している。

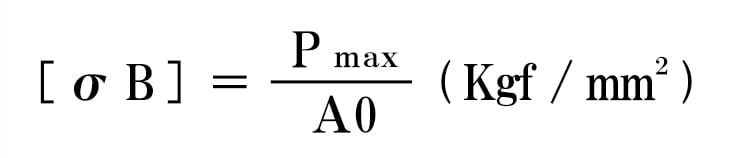

Pmax:最大荷重(Kgf)

A0 :試験前の試験片の断面積(mm2)

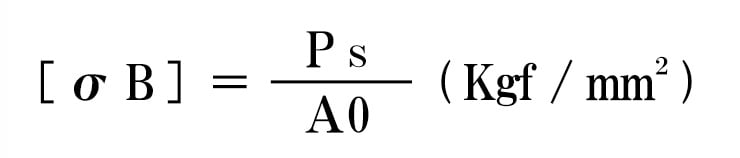

Ps:降伏点荷重(Kgf)

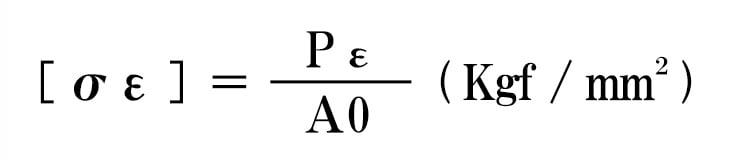

-用語解説-耐力

Pε:0.2%の永久伸びを生じさせる荷重(Kgf)

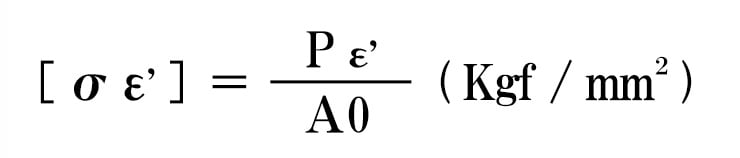

-用語解説-弾性限

Pε’:規定された微妙な永久伸びを生じさせる荷重(Kgf)

3-11.熱処理条件

低温焼きなまし

低温焼きなましをする目的は、

① 冷間でばねを加工すると加工部分に残留応力を生じて、ばねの寸法変化や弾性疲れ強さを損なうから、その応力除去をすることにある。

② 冷間で引抜き加工されたピアノ線や硬鋼線、ステンレス鋼線などの加工硬化をおこしている材料自体の機械的性質の改善をすることにある。

加工による残留応力は、焼きなまし温度が高いほど良く除去されるが、温度が高すぎると素材強度が低下して、かえってばねの強度が損なわれるので、加熱温度と保持時間の設定には充分に注意をする必要がある

① 冷間でばねを加工すると加工部分に残留応力を生じて、ばねの寸法変化や弾性疲れ強さを損なうから、その応力除去をすることにある。

② 冷間で引抜き加工されたピアノ線や硬鋼線、ステンレス鋼線などの加工硬化をおこしている材料自体の機械的性質の改善をすることにある。

加工による残留応力は、焼きなまし温度が高いほど良く除去されるが、温度が高すぎると素材強度が低下して、かえってばねの強度が損なわれるので、加熱温度と保持時間の設定には充分に注意をする必要がある

(A)耐疲労用:特に疲労強度を要求されるばね用

材料

| 熱処理温度

| 時間

| 備考

| ||

SWP

| ピアノ線

| A

| 300~350

| 20~30

| 動的高応力ばね

|

SW

| 硬硬線

| B

| 200~250

| 20~30

| 初張力を必要とする引張りばね

静的高応力ばね

|

SUS304

| ステンレス鋼線

| 350~400

| 20~30

| 動的高応力ばね

| |

SUS631

(17-7PH)

| 析出硬化型ステンレス鋼

| 470±10

| 60~120

| 析出硬化処理

| |

SWOCV-V

| 弁ばね用

クロムバナジウム鋼

オイルテンパー線

| 300~400

| 20~30

| SWO-V 炭素鋼オイルテンパー線も含む

弁ばね用

φ1.0以下の細線は400℃以下

| |

SWOSM

| シリコンマンガン鋼

オイルテンパー線

| ||||

SWOSC-V

| 弁ばね用

クロムバナジウム鋼

オイルテンパー線

| 400~450

| |||

PBW

| りん青銅線

| 200~250

| 30~45

| 黄銅線はりん青銅と同じでよい

| |

NSB

| 洋白線

| 300~350

| 変色に注意

| ||

Be-CuW

| ベリリウム銅線

| 315

| 90~120

| 時効硬化処理

| |

(B)一般用:振幅の少ないばね、又は静的に使用するばね用

材 料

| 熱処理温度

| 時 間

| 備 考

| |

SWP

| ピアノ線

| 200~350

| 15~20

| 一般コイルばね

|

SW

| 硬硬線

| 静的高応力ばね

| ||

SUS304

| ステンレス鋼線

| 250~400

| 15~20

| 一般用

|

SWOCV-V

| 弁ばね用クロムバナジウム鋼

オイルテンパー線

| 230~400

| 15~20

| SWO炭素鋼オイルテンパー線

及びSWO-Vも含む一般用

|

SWOSM

| シリコンマンガン鋼

オイルテンパー線

| |||

SWOSC-V

| 弁ばね用シリコンクロム鋼

オイルテンパー線

| 300~450

| ||

PBW

| りん青銅線

| 150~200

| 20~30

| 黄銅線はりん青銅と同じでよい

|

NSB

| 洋白線

| 200~250

| ||